XJM-4型浮选机是我国20世纪70年代初白行研制、在我国使用最广泛的浮选机 之一,其规格见表6-3-1。该机有浮选槽、中矿箱、搅拌机构、刮泡机构和放矿机构几部 分组成。每台浮选机有4$6个槽体,单槽容积4m3,两槽体之间由中矿箱连接,最后一槽 有尾矿箱。中矿箱、尾矿箱均有调整矿浆液面的闸板机构。每个槽内有个搅拌机构和放 矿机构,两侧各有刮泡机构。槽体与前室中矿箱通过下边的U形管连通。

表6-3-1 XJM—4型浮选机规格

|

单室有效容积/*3 |

4 |

搅拌装置功率/kW |

11 |

|

处理能力/t( *3・h)-1 |

约1.0 |

刮泡器转速/r* min - 1 |

23 |

|

槽深/ mm |

1100 |

刮泡器电动机功率/kW |

1.1 |

|

叶轮直径/ mm |

500 |

外形尺寸(长6宽6高)/mm |

约 12700x3000x2500 |

|

叶轮转速/r'min-1 |

390 |

机器总重/kg |

约 15500 |

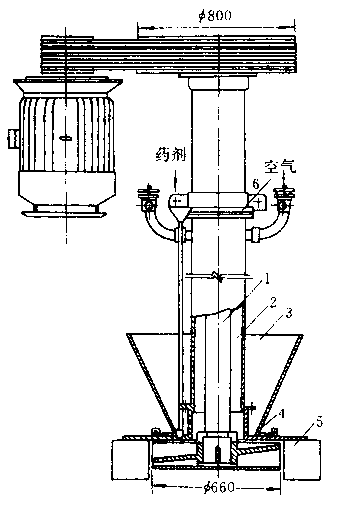

充气搅拌机构由固定部分和转动部分组成,结构见图6-3-4,用四个螺栓将其固定 在浮选槽的角钢上。固定部分由伞形定子1、套筒2和轴承座3等组成。套筒上装有对 称的二根进气管4,管端设有进气量调整盖5。轴承座和套筒之间设有调节叶轮和定子 间轴向间隙的调节垫片6。转动部分由伞形叶轮7、空心轴8和皮带轮9组成。空心轴上 端有可更换的、带有不同直径中心孔的调节端盖,用以调节叶轮一定子组的真空度,从而 调节空心轴的进气量,并调整浮选机的吸浆量和动力消耗。

图6-3-4 XJM—4型浮选机搅拌机构的示意图

该机的特点是采用了三层伞形叶轮。第一层(上部)有6块直叶片,与定子配合吸入 循环矿浆和套筒中的空气;第二层伞形隔板与第一层之间构成吸气室,由中空轴吸入空

气;第三层是中心有开口的伞形板,与第二层隔板之间形成吸浆室,前室矿浆通过中矿箱 和U形管由此吸入。定子也呈伞形,在叶轮上方,由圆柱面和圆锥面两部分组成,其上分 别开有6个和16个矿浆循环孔,定子锥面下端有16块与径向呈60。夹角的定子导向片, 倾斜方向与叶轮旋转方向一致。定子可以稳定矿浆液面,定子上的导向片与叶轮甩出的 矿浆气流一致,可减少叶轮周围矿浆的旋转和涡流,提高矿浆、空气的混合程度,并使叶 轮吸气能力提高。定子盖板可使叶轮在停机时不被淤塞。定子循环孔可改善矿浆循环, 使没粘附气泡的颗粒再入叶轮,强化分选。

XJM-4型浮选机工作时,叶轮转动甩出矿浆,形成负压,来自套筒的空气和循环孔 吸入的循环矿浆被吸到叶轮上部直叶片所作用的空间进行混合,入料矿浆从叶轮底部中 心吸入管吸到吸浆室。在离心力作用下,上述各股浆气物料分别沿各自锥面向外甩出。 自空心轴吸入的空气与吸浆室吸入的矿浆先在叶轮内混合后再甩出,甩出的所有的浆气 混合物在叶轮出口处相遇,激烈混合,并通过定子导向叶片和槽底导向板冲向四周斜下 方,然后在槽底折向上,形成W形矿浆流动型式。运动过程中气泡不断矿化,稳定升到 液面,形成泡沫层。

XJM-4型浮选机属浅槽型,槽体的深宽比为0.61,由于是浅槽,叶轮所受静水压力 小,叶轮甩出矿浆的出口速度增大,提高了浮选机的吸气能力和生产能力,并可降低电 耗。大量研究证实:随槽深减小,浮选机的充气量按近似二次方函数关系增加,而功率消 耗按一次方函数关系降低。该机的液面高度调节是通过伞齿轮调节每个浮选槽与中矿 箱之间的闸板高度来实现的,而每个浮选槽底的瓶塞式放矿机构可通过手轮和丝杆方便 地开启。

因采用了小直径、高转速的三层伞形斜叶轮和浅槽型机构,浮选机能同时互不干扰 地吸气、吸浆、循环矿浆,形成W形矿浆流,且液面稳定、充气量大、易于调节、电耗低 〔3kW/(fh)〕、处理量大〔0.6 ~ 1.2t/(m, ・h)〕,且气泡分布均匀、充气均匀度高(90%左 右)、浮选快、流程灵活。这些均由其本身的结构特点所致。对入料浓度较高、可浮性不 太差的煤泥,该机可充分发挥充气量大、浮选速度快、处理量大的特点,但对可浮性差的 煤泥,尤其是细粒高灰物料多时,该机选择性较差,此外,该机对粗粒浮选效果也欠佳,在 尾煤中损失较多。

2.XJX型大型浮选机

XJX型浮选机是我国研制的大容积浮选机,型号XJX型浮选机多XJX—8、XJX- Z8、XJZ—8和XJX—12、XJX— T12,单槽容积分别为8m3和12m3。该型机是在洪堡尔 特型浮选机基础上吸取了丹佛DR型的槽内循环筒、维姆科型的假底和米哈诺布尔型的加强底部循环等优点设计的一种产品,规格见表6 _ 3 _ 2。

|

|

表 6-3-2 XJX |

型浮选机技术规格 |

|

|

型号 |

XJX—8 |

XJX—Z8 |

XJX— T12 |

|

型式 |

浅槽机械搅拌式双侧刮泡 |

浅槽机械搅拌式双侧刮泡 |

浅槽机械搅拌式双侧刮泡 |

|

给料方式 |

直流式 |

直流式 |

吸入式 |

|

单槽容积/m3 |

7.9〜8.5 |

8 |

12 |

|

设计煤浆通过量/m3・h-1 单位充气量 |

3型叶轮300-400 B型叶轮400〜500 3型叶轮0.59 |

320〜500 |

—次粗选500-700 二次粗选300-400 0.67- 1.25 |

|

/m3 • ( m2 • min) - 1 充气均匀系数/% 槽深/ mm |

B型叶轮1.15 3型叶轮79.61 B型叶轮81.29 1300 〜 1400 |

1400 |

83-85 1600 |

|

叶轮直径/ mm |

660 |

660 |

760 |

|

叶轮线速度/m-S-1 |

8.6 |

8.6 |

8.6 |

|

叶轮转速/r'min-1 |

249 |

249 |

273 |

|

搅拌机构电机功率/kW |

30 |

22 |

37 |

|

刮泡器转速/r,min-1 |

33 .3 |

33.3 |

33.3 |

|

外形尺寸(长 > 宽 > 高) |

14744 x 3500 x 2942(6 槽) |

14828 x 3685 x 2945(6 槽) |

15870x3840x3500(5 槽) |

|

/ mm 设备重量/t |

约 26.4(6 槽) |

27.0(6 槽) |

31.0(5 槽) |

(l) XJX-8型浮选机

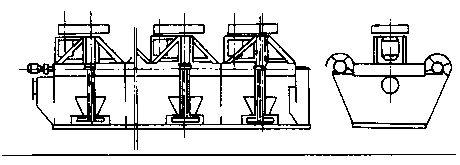

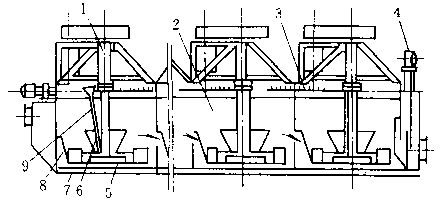

其结构见图6-3-5,由槽体、刮泡机构、搅拌机构和液面自魂控制机构等组成。搅 拌机构如图6-3-6所示,由空心轴1、套筒2、倒锥循环筒3、叶轮4、定子5和调节片6 组成。浮选机工作时由于叶轮的旋转,在离心力的作用下充满定子叶轮内的矿浆被甩 出,同时叶轮内产生负压,经套筒和空心轴吸入空气和药剂,然后又从叶轮上下盖板的循 环孔吸入矿浆。在叶轮的回转作用下,矿浆、空气和药剂三相不断混合并向外甩出,使气 泡得到矿化。矿化气泡经稳流板的稳流作用升到液面形成泡沫层。未矿化的物料可以 进行循环,再次进入叶轮,或去下一槽浮选。该机具有以下特点:

① 采用双偏摆叶轮,叶轮分上下两层,由一个与水平呈7。角的斜圆盘隔开,上下两层 各有6个高度不同、呈辐射状对称排列的直叶片,叶轮的底部有个水平圆板,根据板上循 环孔的大小和形状不同,而分成A型和B型叶轮,从而产生不同的吸浆量和充气量,以适 应不同可浮性的煤(A型充气量0.6、B型充气量1.0左右)。双偏摆叶轮在旋转时,叶轮 圆盘与上下盖板和叶片所形成的空间随时都在变化,充气矿浆从叶轮内向外流出时,交 替受到扩展和碾压作用,当充气矿浆受碾压时,部分空气溶解于矿浆,当充气矿浆扩展 时,溶解于矿浆中的空气又以微泡在疏水性表面析出,可大大增加疏水矿粒向气泡的粘 着速度和牢固性。因采用斜叶轮,充气矿浆从叶轮甩出时,对叶轮一周矿浆的每一点,甩 出的矿浆产生的搅拌力是交替变化的。因此,双偏摆叶轮具有更强的搅拌力,可采用较 低的速度。

② 该机定子固定在空心轴套筒的下端,盖板周围有24块与径向成45。角的导向板, 盖板上开有两排循环孔,两排之间有一倒锥形矿浆循环筒,外排24个©42mm循环孔供 浮选槽下部矿浆循环,内排20个妇9mm循环孔供槽体中上部矿浆循环,未经矿化的矿 浆再折向下,重新进入叶轮区循环,实现了矿浆立体循环。既兼有定子循环孔和套筒循 环孔的优点,又避免了开设套筒循环孔影响浮选机性能的问题。

③ 为适应直流式给料,每个槽体侧壁上开有矩形直流通道,供矿浆流过,省去了中矿 箱,减少了叶轮吸浆负担过重和通过量受限的问题,并省去吸浆动力,有利于液面(整机) 的自动控制,适应了大型化的发展。但由于通道较大,易造成矿浆短路或串料。

④ 该机也采用了新型气溶胶加药方式。如图6-3-6所示,每个槽均设有加药漏 斗,分段加药时,药剂可由定子循环孔和空心轴直接加入叶轮腔内。例如药剂通过位于 定子循环孔的喷嘴(直径4mm)进入上层叶轮时,被叶轮腔内的气液矿浆流带出而形成雾 状,直径6 & 15"n;从空心轴加入药剂进入下层叶轮,形成气溶胶,直径在10-*cm左右, 提高了药剂的分散度。且药剂首先覆盖在气泡上,这种气泡表面除吸附起泡剂分子外, 还吸附一层药剂薄膜,减弱了气泡表面水化层厚度和坚固度,是活化气泡。

实践证明,由于采用了双偏摆叶轮、矿浆立体循环、直流式给料和气溶胶加药等方 式,该机每小时可处理300 - 500t矿浆,或50t左右干煤泥。

(2)XJX-Z8型浮选机

XJX-Z8型浮选机是XJX-8型的改进型,见图6-3-7。主要在以下两方面进行 了结构改造:一是设置直流通道,把浮选机入料或前室来料引导到下一浮选槽的叶轮一 定子区,使部分矿浆即刻由叶轮吸进,通过这个最佳搅拌区,减少了矿浆的短路或串料, 二是增加了矿化几率;二是增设了导向板和假底,有助于浮选槽底部流体的合理分布,增 加浮选槽底部矿浆循环量,可防止底部颗粒的沉积,有利于粗颗粒的浮选。

(3)XJZ—8型浮选机

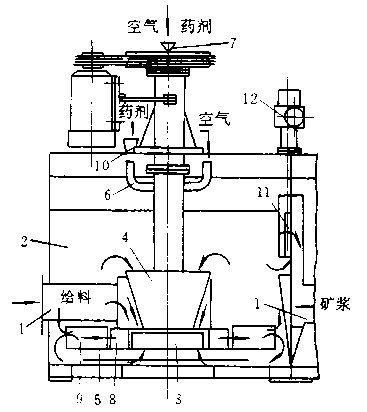

XJZ—8型浮选机是XJX—8型和XJX—Z8型的改进型,见图6-3-8。矿浆经头部 槽体入料管给到叶轮上部,叶轮上部叶片除了吸入从入料管来的新鲜矿浆外,还从锥型 筒吸入槽内的循环矿浆;而叶轮下部叶片吸入经假底进入的循环矿浆。同时,空气经套 筒和空心轴的进气孔分别被吸入到叶轮上、下叶片中;浮选药剂则从空心轴和定子的加 药斗给入,并呈气溶胶弥散于矿浆中。矿浆、气泡、药剂从叶轮甩出后经定子导向叶片和 稳流板进行分散导流,矿化的泡沫上浮,由刮泡器刮出。

图6-3-8 XJZ—8型浮选机示意图

1—入料管;2一浮选槽;3一叶轮;4一锥形筒;5一假底;

6—进气孔;7—空心轴加药斗;8—定子;9—稳流板;

10一定子加药斗;11一闸板:12—电动执行机构

XJZ—8型浮选机的特点在于采用了给料管中心吸料方式,全部矿浆经叶轮吸入浮 选槽,有利于气泡的矿化和提高浮选速度,还可对每个浮选槽单独调整液面,操作方便, 分选指标好。该机同样也采用了假底以增加槽底部矿浆循环量和防止底部颗粒的沉积, 有利于粗颗粒的浮选,能提高精煤产率和尾煤灰分,还可减少功率消耗,提高充气量和充 气均匀系数。此外,叶轮倾斜圆盘的倾斜角比较小,相应提高了圆周速度,增大了叶轮底 盘循环孔面积,以满足矿浆吸入量、循环量和充气量的要求。叶轮采用了合金耐磨材料, 提高了使用寿命。该机对浮选入料的灰分和浓度变化的适应性较强。

(4)XJX—12(T12)型浮选机

XJX—12(T12)型浮选机也是在XJX—8型的基础上研制的单槽容积为12m3的大型 浮选机,见图6-3-9。针对直流通道易串料,矿浆不能全部进入叶轮区从而影响分选效 果的问题,XJX—T12型采用了中心入料管入料,即用一个水平管将前槽矿浆导入倒锥循 环筒下部的外壁和定子盖板组成的截面为三角形的旋转体,从定子盖板上的循环孔进入 叶轮上部,防止串料。由于全部矿浆均进入叶轮,和下吸式类似,矿浆处理量有所减少, 动力消耗有所增大,但提高了分选效果,加快了浮选速度,增强了选择性,更适应难浮煤 泥的分选。

另外,XJX— T12型浮选机为适应煤泥可浮性变化较大的特点,采用了五槽结构,在 三、四槽之间设有灵活机动、便于调整的新型中矿箱,矿浆由此可进入下槽分选,也可方 便地返回前槽或进入另外的浮选机进行二次分选,适应性强。

XJX型浮选机属于中等槽深,并有假底,能得到较厚的泡沫层,利于二次富集,特别 适合粗粒、难浮煤和低浓度煤泥的浮选。

3.XJM—S型浮选机

XJM—S型浮选机是以XJM—4型为基础,总结该机型和国内外浮选机的特点,采用 模拟放大的方法设计出的结构合理、新颖、浮选效果好、运转可靠、操作维修方便、能耗低 的煤用浮选机。XJM—S型浮选机的结构和搅拌机构见图6-3-10和图6-3- 11,技 术性能见表6-3-3。本机采用了矩形槽体、双层伞形叶轮、自吸式的吸气方式、混合的 入料方式。

采用双层伞形主要是为降低叶轮的功耗,把原XJM—4型的分隔空气和矿浆的伞形 隔板用其他机构代替,重新对叶片高度和叶轮腔高度进行优化设计,使三层叶轮变为两 层,既保持原叶轮的浸水浅、功耗低的优点,又解决了原叶轮铸造、加工困难、轮腔易堵的 问题。本机装机功率同其他吸入式相比是最低的。本机的叶轮上下循环量均可调节,以 适应不同可浮性煤泥。上循环量通过定子盖板上的调节装置改变循环流道的截面调节, 下循环量通过更换下吸口的调节板调节。对易浮煤,加大下循环量,对难浮煤,增大上循 环量。

表6-3-3 XJM—S型浮选机的技术性能

|

技术参数 |

XJM—S3 |

XJM—S4 |

XJM—S6 |

XJM—S8 |

XJM S12 |

XJM—S14 |

XJM—S16 |

|

单槽容积/-# |

3 |

4 |

6 |

8 |

12 |

14 |

16 |

|

单位处理能力 /f (m3・h) -* |

0.6-1 |

0.6-1 |

0.6- 1.2 |

0.6- 1.2 |

0.6 - 1.2 |

0.6- 1.2 |

0.6- 1.2 |

|

充气速率/m3 • min - 1 |

0-1.2 |

0-1.2 |

0-1.2 |

0-1.2 |

0-1.2 |

0-1.2 |

0-1.2 |

|

电机功率/kW |

|

|

|

|

|

|

|

|

搅拌电机 |

11 |

15 |

18.5 |

22 |

30 |

30 |

37 |

|

刮板电机 |

1.5 |

1.5 |

1. 5 |

1.5 |

1.5 |

1.5 |

2.2 |

|

外形尺寸/mm |

|

|

|

|

|

|

|

|

长3槽 |

5867 |

6875 |

7685 |

8200 |

9495 |

10199 |

10971 |

|

4槽 |

7472 |

8690 |

9890 |

10555 |

12255 |

13204 |

14176 |

|

5槽 |

9077 |

10595 |

12095 |

12910 |

15015 |

16209 |

17381 |

|

6槽 |

10682 |

12500 |

14300 |

— |

— |

— |

— |

|

宽 |

1850 |

2150 |

2450 |

2750 |

3120 |

3270 |

3450 |

|

高 |

2732 |

2758 |

2806 |

2956 |

3250 |

3310 |

3433 |

|

设备总重/kg |

|

|

|

|

|

|

|

|

3槽 |

7600 |

9364 |

12800 |

15100 |

22863 |

24570 |

27344 |

|

4槽 |

9800 |

12224 |

16300 |

19758 |

28334 |

31350 |

33966 |

|

5槽 |

11800 |

14814 |

19800 |

24415 |

33805 |

37140 |

40564 |

|

6槽 |

13500 |

17404 |

23300 |

— |

— |

— |

— |

进气管管口有气量控制阀,可随时调节充气量。进入的空气通过套筒分别进入叶轮 的上下两层,起到XJM-4型空心轴和套筒分别向叶轮上下层供气的目的。

在确定入料方式时考虑到我国大量采用直接浮选,入料浓度低,矿浆量大,且难浮煤 多,应加大矿浆在搅拌区搅拌,提高矿化速度,故采用”假底底吸,周边串料”的混合入料 方式,即大部分前室入料通过假底中心吸料管吸入叶轮,其余通过假底周边与槽壁的间 隙上升串入搅拌区。相邻槽间的中矿箱埋入前槽矿浆里,不起调节液面的作用。这种给 料方式比单纯中心给料具有更大的矿浆通过量,还能避免短路现象,保持正常的矿浆流 态。

此外,该机的定子设计成定子盖板和导向叶片的分体式结构,主要目的在于实现定 子上的吸浆管与叶轮下吸口对中,保证两者的轴向间隙及叶轮与定子叶片的径向间隙。 搅拌机构自重和叶轮转动时的不平衡力通过定子和假底作用于槽底,避免了悬挂式搅拌 机构不平衡、晃动的问题。为避免叶轮从下吸口吸入循环矿浆,将叶轮下吸口伸入吸浆 管内一定尺寸,保证吸入足够新鲜矿浆。

浮选机工作时矿浆从浮选机端部入料箱或前室中矿箱进入假底的下面,其主流及一 部分循环矿浆经吸浆管进入叶轮的下层腔内,循环矿浆的主流及部分从假底周边泄出的 新鲜矿浆一起从叶轮上部的搅拌区进入叶轮的上层,所有矿浆在离心力作用下从叶轮甩 出,叶轮中心部分产生负压,通过吸气管和套筒吸入空气,空气和矿浆在叶轮腔内混合, 并在叶片和液流的剪切作用下分散成微细气泡,与疏水性颗粒碰撞并粘附生成矿化气泡 上升至液面被刮出。假底上面的定子导向板和稳流板起到分配和稳定液流的作用。未 分选的颗粒随液流流经中矿箱进入下一浮选槽重复上述过程,直至最后一槽排出尾矿, 完成浮选过程。固体颗粒在槽内多次循环与气泡接触,有利于提高浮选速度及粗颗粒和 难浮煤泥的浮选。