世界对金属的需求量越来越大,使得低品位矿中提取金属的研究愈加迫切,由于锌的硫化矿物资源的不断开发和枯竭,如何开发和利用好氧化锌矿资源显得越加重要。

氧化锌矿是锌的次生矿,是一类重要的含锌矿物,主要以菱锌矿(ZnCO3)、异极矿[Zn4(Si2O7)(OH)·H2O]、硅锌矿(ZnSiO4)等形态存在,含有大量的金属杂质,如铅、铁、镉、铜等,其中的脉石矿物主要为方解石、白云石、石英、粘土、氧化铁和氢氧化铁、氧化锌矿石是世界许多国家都有分布,如巴西、赞比亚、摩洛哥、纳米比亚、土耳其、泰国、越南等国。我国的氧化锌矿资源也十分丰富,云南、贵州、甘肃、陕西等省都有;尤其在云南储量大(如兰坪铅锌矿),品位高,分布广,几乎全省都有分布。

据中国国家统计局统计,2007年全年锌产量总计374.86万t,同比增长18.1%,我国是世界第一产锌大国,也是我国开发较好的有色金属,由于成本低于世界平均水平,所以有盈利,各大冶炼厂都提高生产能力,扩大规模。目前,我国锌锭出口居世界第一位,2002年1~11月份出口44.46万t。我国总共出口锌金属量约占我国锌产量的60%以上,约100万t。专家预测,由于汽车、建筑涂料及耐用工业品在中国方兴未艾,在未来20年内,我国锌金属的消费将以每年4%速度递增。从2007年7月底的大华财经网站报道:在过去的3年中,锌市场一直处于短缺状态。根据专门从事期货研究的玄龙投资提供的数据,2004年,全球锌的供应缺口为25.5万t;2005年供应缺口为59.2万t,2006年供应缺口达到42.6万t。但到了2007年,市场出现拐点,预计今年全球锌的供应量为1170.6万t,消费量为1164.6万t,供大于求6万t。易贸资讯有色金属分析师说:“经过前3年的供应紧张,今年(2007年)开始,全球各大锌矿的增产项目的相继投产。预计2007年国外净增电解锌产能117万t左右,按照40%的产能计算,2007年将带来47万t左右的增量。而国内矿产量至少增加40万t,这样全球锌矿产量有望增加87万t左右,增长8.1%”。

从2007年7约底的中华财经网站数据来看,6月份国内精炼锌产量32.06万t,较5月份32.36万t略有减少。

由于数10年生产能力的提升,国内锌精矿的消耗巨大,而铅锌矿已开采多年,产量难以提高,目前,我国锌矿山储量的开发强度为0.6%~0.8%,远达不到我国锌冶炼的发展速度,国内大的铅锌矿山,如:凡口铅锌矿、黄沙坪铅锌矿、水口山铅锌矿储量中已开发的占54.54%,未开发利用的储量中,大量是资源和建设条件不好的偏远地区。我国铅锌行业所面临的无矿可采与原料供应短缺的矛盾已日益突出,2008年1~5月中国消费锌155.7万t,需进出口123.88万t。勘探表明:我国的兰坪铅锌矿含有大量的氧化锌矿,是我国仅有的储量在1000万t以上的巨型矿床,可以与世界一流的巨型矿床媲美;此外我国储量大于200万t的有6个矿床,甘肃厂坝也有大量的氧化锌矿(金属量约26万t以上)。目前,锌精矿已大量进口(50万t以上)。可见,氧化锌矿的处理和冶炼作为锌金属的一个重要来源而倍受关注。

氧化锌矿矿石品位相对较低、成分复杂,直接将矿石进入冶炼程序时,回收利用的难度很大,生产成本相对较高,因此对氧化锌矿的处理方式的研究一直是氧化锌矿利用的研究课题。就目前来说,氧化锌矿处理方式有两类:一是氧化锌矿经选矿富集后进入冶炼程序得金属锌;二是将氧化锌矿指直接进入冶炼程序处理,直接冶炼的方法又可分为火法和湿法两类。

一、氧化锌矿选矿

氧化锌矿的选矿目的是对氧化锌矿进行预先富集,以提高氧化锌精矿的品位低冶炼成本。迄今为止,选矿方法法除全浮选法外,还有重介质-浮选法、磁-浮流程等方法法,但选矿指标都不太好,回收率为60%~70%,精矿品位为30%~40%。用浮选方法处理氧化锌矿是研究得最多的一个方向,今年来氧化锌矿的浮选药剂和浮选工艺方面已进行了大量的研究及改进工作,开发了各种各样的新药剂,选矿工艺流程方面也取得了不小的进展,例如:

刘三军等人采用硫化胺法进行浮选,即在硫化钠介质中用伯胺作捕收剂浮选氧化锌矿物。磨矿细度为74μm以下占86.5%;(NaPO3)6用量为400g/t,Na2S用量6000 g/t,十二胺用量550 g/t时,可获得锌精矿品位24.52%,回收率69.27%。由于试验氧化锌矿含泥量大,磨矿不宜过细,否则将造成金属损失较多;试验采用六偏磷酸钠作为分散剂进行试验,试验效果一般。氧化锌精矿品位提高幅度不大,仍没有进行有效的浮选分离。

严小陵用单一浮选法对云南兰坪架崖山矿区低中铁灰岩型氧化锌矿石进行的30kg/h规模的连续浮选试验,原矿含锌品位49.22%,二者合计锌的回收率72.2%,另外还产出少量合格的硫精矿和铅精矿,使其中的有价组分得到综合利用。但也产出一种含锌品位11.97%的矿泥,占16.94%的回收率,这部分难于利用。另外,矿泥干扰浮选作业、药剂消耗量大、成本高。

郑萍等人采用磨矿机、螺旋分级机、分泥斗、圆筒筛、摇床为设备,把低品位的氧化锌矿石通过机械方法,改变粒度的大小,从控制粒度、矿浆浓度、摇床坡度、冲程、冲刺,使矿浆在清水的冲击下,在摇床分级箱中分级等的重选方法得到锌精矿。突出的优点是环境污染小,不需要任何药剂,处理量大,且投资小,效益好,尾矿可变废为利。

王庆中将超细微粒原矿经擦洗、搅拌、沉降分离粗粒矿物,再沉降分离粘土杂质,得硅藻土等粉末精矿,最后从硅藻土中分离出粉末状杂质,通过上述三级分离得到回收率高、成本低、无污染的高纯度精矿。本发明之选矿系统具有自动化程度高、结构简单、占地小、能耗少、处理成本低、操作简便并能连续生产等特点。适合于将低品位非金属矿或者有色金属锡尾矿或者低品位氧化锌矿、氧化铜矿、氧化锰矿或者超低品位铀矿等提纯为高品质精矿。

陈铁等人针对泥质氧化锌矿先浮小粒后浮大粒的上浮特性,将矿物经过磨矿、氧化浮选后,将浮选尾矿进行1~3级细粒粗选,每级粗选精矿进行1~3次精选,粗选中矿及第1次精选中矿进入下一级粗选后,再进行精粒浮选,从而得精矿。此发明专利从分本上解决了现有技术难于对泥质氧化锌矿进行浮选的问题,不仅可从泥质氧化锌矿中选出有用的锌矿,而且还提高了氧化锌矿的回收率,减少了尾矿含氧化锌量,降低浮选剂耗量,使泥质氧化锌矿这一矿产资源得到有效利用。

孙振光利用化工原料选氧化锌矿,该方法是用无毒、无污染的六偏磷酸钠作为分离剂,加入浸在水中的矿石里,经搅拌沉淀使矿石中的粘土以泥水状态分离出来;将矿石烘干粉碎后再用六偏磷酸钠作为分离剂,用聚丙烯酸钠作为沉淀剂,将二者加入浸在水中的矿粉里,经搅拌将矿粉分离、沉淀,得到的矿粉烘干后即为锌精矿。应用本发明选氧化锌矿的方法工艺流程短,可操作性好,设备投资少,加工成本低,节约能源;用过的水沉淀后可循环利用,无环境污染。

但是选矿富集困难、回收率低。因此认为采用浮选法不能有效地回收氧化锌矿。

二、氧化锌矿火法处理

自古以来,人们就以马槽炉等简陋设备,用炭加热还原冶炼粗锌。现代工艺传统的冶炼方法是:品位较低的,一般先用鼓风熔矿,再由烟化炉挥发;品位较高者,一般由回转炉等设备直接挥发,两者均可以获得含锌50%~60%的氧化锌粉,此氧化锌粉采用回转炉和多膛炉等设备脱除氟、氯后,再用常规湿法冶炼(湿法浸出有酸浸出、碱浸出)产出电锌。

陈华等人将锌炉料和焦煤粉碎成小于40目颗粒料,将锌炉料与焦煤按1∶0.30~0.35的比例进行混拌匀得到混合料,再将混合料制成有效直径为8~15mm颗粒混合料,最后将颗粒混合料投入回转窑中进行冶炼。它在含锌量为15%~25%的氧化锌矿石或含锌工业渣进行冶炼生产氧化锌时,具有大幅度节约焦炭或燃烧;冶炼获得的产品质量好、提高生产率结瘤量小的有点。

郭晓军将氧化锌矿石放入高温炉内进行焙烧,焙烧时炉料温度控制在1000~1500℃之间,通过炉料层的炉气性质控制为弱还原性或氧化性。经过这种工艺除铅、除镉后可得到的含锌物料可用于生产含ZnO不低于98%的氧化锌。

尽管氧化锌矿易于用火法处理,但是该工艺环节多,流程长,火法设备庞大,耗能高,1t锌耗能10~15t,回收率仅为50%~60%,而且环境条件不好,因此,各国冶金学者都在研究直接湿法浸出。

三、氧化锌矿湿法处理法

湿法浸出一般有酸浸出、碱浸出。

(一)酸浸出

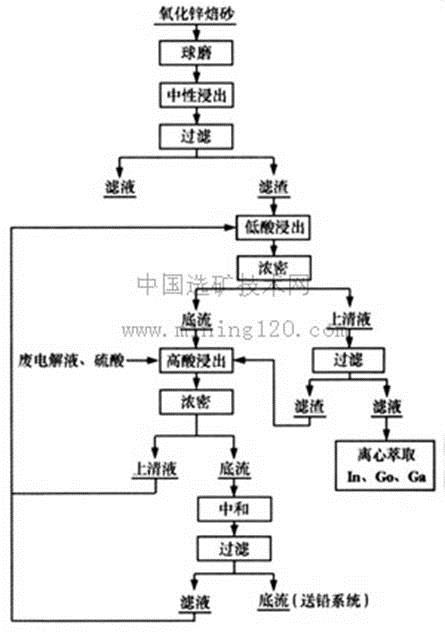

直接酸浸湿法冶金处理氧化锌矿,包括处理高硅氧化锌矿,是近几十年来世界上许多国家都在研究的新工艺,研究者试图用直接酸浸湿法冶金工艺获得合格的硫酸锌溶液作为电解锌液生产金属锌,该工艺大都在半工业、工业试验阶段。我国湿法冶炼厂氧化锌的浸出通常采用两段间断浸出,例如株洲冶炼厂采用一段中性浸出和两段酸性浸出处理氧化锌,其流程如图1所示(一次浸出采用中性浸出还是酸性浸出应视原料成分而定)。昆明冶金研究院对此工艺从20世纪70年代末至今进行了多年的试验研究,锌的直接回收率大75%以上。在云南省已建成了几个大小规模不等(200~5000t/a电锌)的湿法冶炼厂。

图1 一段中性浸出和两段酸性浸出工艺流程

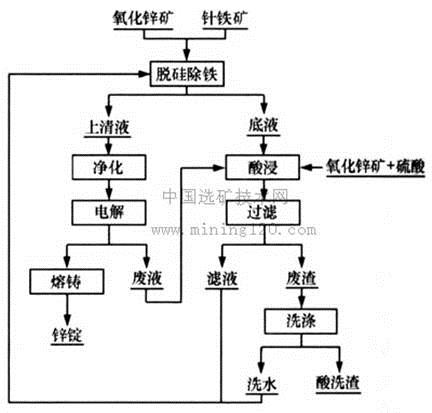

谢美求等人设计了低酸浸出、针铁矿除铁并脱硅提锌的新工艺,该流程又酸浸、脱硅除铁、净化、电积等4个主要工序组成,如图2所示。酸浸溶液经脱硅除铁后进行净化,废液返回酸浸使用,全流程溶液构成闭路循环。在脱硅除铁过程中,没有另外使用中和剂。采用本工艺流程,按渣计锌的浸出率为95.56%,锌的冶炼回收率为86.96%;渣量较少,渣率为70.35%,且具有较好的洗涤、澄清、过滤性能;铁、二氧化硅主要集中在酸浸渣,二氧化硅入渣率为95.95%,铁的入渣率为96.91%;酸浸液的脱硅除铁过程中,在生成针铁矿除铁的同时,二氧化硅等杂质也进入了铁渣中,被很好的脱除。脱硅除铁后液含铁37.2mg/L、二氧化硅40 mg/L、钴0.99 mg/L、砷0.86 mg/L、锑0.95 mg/L;流程畅通、稳定,达到了有效回收锌和脱除杂质的目的。

图2 氧化锌矿低酸浸出提锌流程

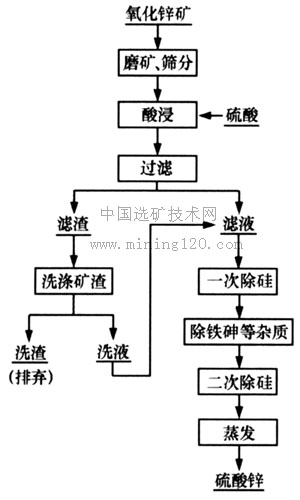

江容广在酸浸工序中采用了硅阻溶酸浸工艺,在氧化中和除杂工序和结晶脱水工序前增设了除硅工序。使用本发明的方法,可利用含氧化硅为10%~30%的氧化锌矿生产硫酸锌,实现正常生产,产品质量达到国内部标二级或一级标准。本发明利用化工通用设备,投资少,经济效益可观,这对于提高矿石资源的开发利用起到积极有效的作用,并大大降低市场上用硫酸锌制取立德粉及其它锌盐的成本。其工艺流程如图3所示。

图3 硅阻溶酸浸出氧化锌工艺流程

王凤琴用氯化铵溶液浸出氧化锌矿,在搅拌速度为300r/min,矿样平均粒径0.075min,反应温度为90℃,氯化铵浓度5mol/L,反应时间为4h的条件下,锌的浸出率近90%,浸出液中铁浓度仅为0.61mg/L。

酸浸出氧化锌工艺的缺点是工艺技术条件控制要求严格,技术难度大,另外,经济效益受矿石锌品位制约,根据目前的技术水平,国外处理含Zn 25%左右,国内处理含Zn高于30%氧化锌矿石,才有较好的技术经济指标。而且,还存在以下问题:

1、氧化锌矿中都有一定数量的硅,酸浸不易脱硅。

2、浸出液含锌低,浸出中和渣量大,溶液平衡不易控制。

3、硫酸消耗量大,1t锌耗酸1t以上,为硫化锌矿酸耗的5倍以上。

(二)碱浸出

利用锌是既可以溶于酸也可以和碱反应的两性特性,有人提出采用碱法(如氨-碳铵法、氢氧化钠法)浸出氧化锌。

当用“氨-碳铵”法浸出时,其反应方程式为:

ZnO+(NH4)2CO3=Zn(NH3)2CO3+H2O

ZnSO4+(NH4)2CO3+4NH3=ZnO(NH4)2CO3+H2SO4

Cu、Cd、Pb、As也有类似反应。

当用“氢氧化钠”法浸出时,其反应方程式为:

2NaOH+ZnO=Na2ZnO2+H2O

刘三军等人将氢氧化钠和氨-碳铵直接处理云南兰坪氧化锌矿,其浸出条件为:氢氧化钠浓度4 mg/L;浸出温度80℃;液固比S∶L=1∶10;浸出时间2h,氧化锌的浸出率可达92.6%。对于氨-碳铵浸出,浸出条件为:浸出剂浓度5 mg/L;温度25℃;S∶L=1∶15;时间1h,氧化锌的浸出率可达91.3%.

马启坤等人采用碱浸-电积工艺流程处理低品位氧化锌矿石,产出金属锌粉或者水解沉淀产出氧化锌粉,用NaOH随溶液作为浸矿剂,使矿石中的锌以锌酸钠进入溶液,以Na2S的水溶液作为沉淀铅、铜、镉等杂质元素残留在渣中,实现锌与杂质分离,此工艺流程具有作业温度低、能耗低、简化了净液作业、流程缩短的有点,从而能充分有效地利用待开发的锌资源。此法特别适宜于处理含Zn低于20%的低品位氧化锌矿石。

赵由才等人将氧化锌矿粉碎到0.1~1mm,接着用强碱溶液浸取,并在10~100℃,慢速搅拌60~100min后,氧化锌矿中的锌和铅被浸取。过滤,滤渣排放用于制砖或填埋。留下含有锌、铅的滤液。再在滤液中加入铅含量的0.1~5倍(摩尔比)的分离剂,搅拌60~100min,过滤、分离出含铅沉淀后,将剩下的含锌滤液直接进行电解,最后,在阴极上沉积获得纯度为99.95%以上的金属锌,电解结束后溶液返回碱浸取。本发明成本仅为传统工艺的一半以下,而且无环境污染,又能综合利用,具有较大的经济效益和社会效益。这是一种用低品位氧化锌矿作为原料生产高纯度金属锌的工艺。

张安沅采用复分解反应一步法生产碱式碳酸锌工艺,是以低品位氧化锌矿粉制取的低纯度的锌盐母液为原料,在78~85℃温度下,按锌量的2.3~2.8倍重比投入固体碳铵,即可得沉淀物碱式碳酸锌。本工艺生产碱式碳酸锌,质量稳定、产量高、生产速度快、设备简单、成本低,特别适用于乡镇中、小企业生产。

尹国宗从氧化矿中水冶法提取锌、铜、镍、钴的工艺,用氨水与碳酸氢铵的混合溶液作为提取剂,与矿粉混合后,进行一定时间的充分搅拌,可达到90%以上的提取率,再将金属溶液进行加热分解、过滤、烘干、电解便可得到所提金属,特别是对低品位的氧化锌矿更是适用,其方法简单可靠,使用范围广,造价低,采用本发明金属的提取率可达90%。

四、建议与展望

采用选矿法处理氧化锌矿时,选矿富集困难、回收率低,可以认为采用浮选法不能直接有效地回收氧化锌,若想提高金属的回收率建议浮选前脱除矿泥,这样不仅可以达到提高金属回收率的要求,还可以大幅度降低氧化锌矿浮选的药剂消耗。

酸浸出氧化锌工艺的缺点是工艺技术条件控制要求严格,技术难度大,主要是氧化锌矿中有一定量的硅,酸浸不易脱硅。为防止二氧化硅的危害,提高锌的浸出率,可采取以下两种方法法:一种方法是进出过程中使二氧化硅尽量少地溶解在浸出液中,另一种方法是浸出过程不控制二氧化硅的溶解,但设法是二氧化硅的胶凝前除去,改善矿浆液固分离的性能。

而采用碱法浸出,具有浸出率较高和环境影响小等优点,可以说,碱法处理是目前具有环保、高效的氧化锌浸出新方法,其工艺简单易控制,能耗低,废液可循环利用,碱的损失率小,生产成本较传统工艺的有所减少,而且无环境污染,又能综合利用,具有较大的经济效益和社会效益。但是,目前碱法浸出工艺还不够成熟,假如能简单地通过1~2步处理方法能得到产品氧化锌的话,还将会大大降低成本,同时也将给我国锌冶炼做出更大的贡献。